Die Zerspanung ist ein grundlegendes Verfahren der Metall- und Kunststoffbearbeitung, bei dem Material durch Spanbildung entfernt wird. Eine besondere Methode ist das Hochgeschwindigkeitsfräsen (HSC-Fräsen), das sich in vielerlei Hinsicht von der konventionellen Zerspanung unterscheidet. Doch was genau sind die Unterschiede und welche Vorteile bringt das HSC-Fräsen mit sich?

Grundprinzipien der Zerspanung

Bei der konventionellen Zerspanung werden Werkstoffe wie Metalle, Kunststoffe oder Verbundmaterialien mit Werkzeugmaschinen bearbeitet. Dazu gehören Dreh-, Fräs- und Schleifverfahren, die mit vergleichsweise niedrigen Schnittgeschwindigkeiten arbeiten. Dabei entstehen hohe Schnittkräfte, und die entstehende Wärme wird hauptsächlich über das Werkzeug und das Werkstück abgeführt.

Im Gegensatz dazu setzt das HSC-Fräsen auf deutlich höhere Schnittgeschwindigkeiten. HSC steht für „High Speed Cutting“ und beschreibt eine Frästechnologie, bei der Spindeldrehzahlen von 20.000 bis 100.000 Umdrehungen pro Minute erreicht werden. Dadurch wird der Spanabtrag pro Umdrehung reduziert, was eine schonendere Bearbeitung des Werkstoffs ermöglicht.

Unterschiede in Geschwindigkeit und Spanbildung

Der größte Unterschied zwischen HSC-Fräsen und konventioneller Zerspanung liegt in der Geschwindigkeit. Während bei herkömmlichen Verfahren Schnittgeschwindigkeiten von wenigen hundert Metern pro Minute üblich sind, erreicht das HSC-Fräsen Werte von bis zu 10.000 Metern pro Minute.

Diese hohen Geschwindigkeiten bewirken, dass die Späne wesentlich dünner und feiner ausfallen. Dadurch wird die Wärme nicht primär in das Werkzeug oder Werkstück geleitet, sondern über die Späne abgeführt. Dies führt zu einer geringeren thermischen Belastung und reduziert Werkzeugverschleiß erheblich.

Werkzeugbeanspruchung und Standzeit

Die Werkzeuge im konventionellen Fräsverfahren unterliegen hohen mechanischen Belastungen. Aufgrund der vergleichsweise niedrigen Schnittgeschwindigkeiten sind die Spantiefen und -querschnitte höher, was zu stärkeren Kräften auf die Werkzeugschneiden führt. Dies kann zu einem schnelleren Verschleiß führen und häufigere Werkzeugwechsel erforderlich machen.

Beim HSC-Fräsen hingegen sind die Zerspankräfte aufgrund der dünneren Späne deutlich geringer. Da die Hitze direkt mit den Spänen abgeführt wird, bleiben sowohl Werkzeug als auch Werkstück kühler. Dies führt zu einer längeren Standzeit der Werkzeuge und geringeren Produktionskosten durch weniger Werkzeugverschleiß.

Oberflächengüte und Genauigkeit

Ein weiterer Vorteil des HSC-Fräsens ist die hohe Oberflächengüte. Durch die feineren Späne und die reduzierte mechanische Belastung entstehen glattere Oberflächen mit geringeren Rauheitswerten. Dies ist besonders vorteilhaft in Bereichen wie dem Werkzeug- und Formenbau oder in der Luft- und Raumfahrt, wo hohe Präzision gefordert wird.

In der konventionellen Zerspanung ist es oft notwendig, nach dem Fräsen zusätzliche Schleif- oder Polierprozesse durchzuführen, um die gewünschte Oberflächengüte zu erreichen. Dies kann zusätzlichen Zeitaufwand und Kosten verursachen.

Einsatzbereiche und Anwendungen

Die konventionelle Zerspanung wird vor allem dort eingesetzt, wo hohe Materialabtragraten erforderlich sind, etwa im Maschinenbau oder in der Schwerindustrie. Sie eignet sich für robuste Bauteile, bei denen die Oberflächengüte eine untergeordnete Rolle spielt.

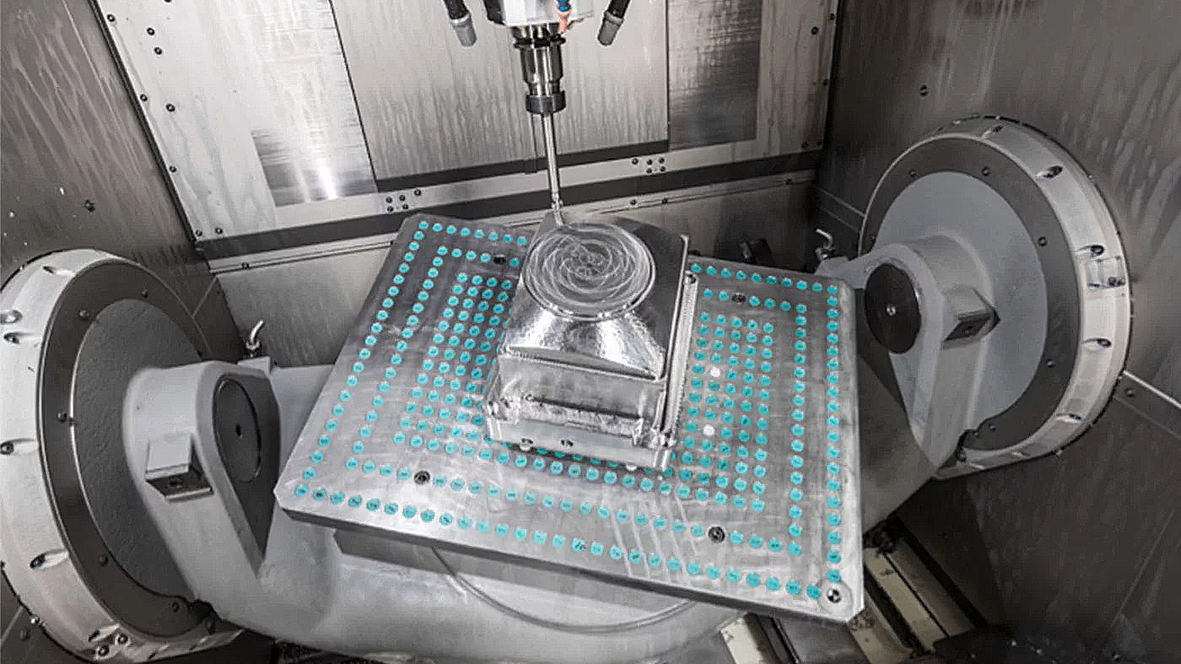

Das HSC-Fräsen hingegen kommt hauptsächlich in High-Tech-Branchen zum Einsatz. Dazu gehören der Werkzeug- und Formenbau, die Luft- und Raumfahrt sowie die Medizintechnik. Überall dort, wo filigrane Strukturen, hohe Präzision und exzellente Oberflächenqualitäten gefordert sind, spielt das HSC-Fräsen seine Stärken aus.

Welches Verfahren ist das richtige?

Ob HSC-Fräsen oder konventionelle Zerspanung die bessere Wahl ist, hängt von den Anforderungen der jeweiligen Anwendung ab. Für grobe Bearbeitungen mit hohem Materialabtrag bietet die klassische Zerspanung oft wirtschaftliche Vorteile. Wo es jedoch auf hohe Präzision, geringe Werkzeugabnutzung und exzellente Oberflächengüte ankommt, ist das HSC-Fräsen die optimale Wahl. In vielen modernen Fertigungsprozessen werden beide Verfahren kombiniert, um die jeweiligen Stärken bestmöglich zu nutzen.

Schreibe einen Kommentar